工程立ち上げ時間の短縮

パーセンタイルメソッドを使う事で、工程立ち上げ時間の短縮が可能です。

工作機械使った工程を立ち上げる場合、加工のバラつきがどの程度の幅を持っているのか見極める必要があります。機械加工では工具の交換、ロットの変わり目、治具交換、温度変化等様々な変化要因があり、長時間の加工結果が正規分布する事は殆どありません。例えば下記のような加工結果となった場合、パーセンタイルメソッドを使わない場合、どうやって管理すれば良いでしょうか?

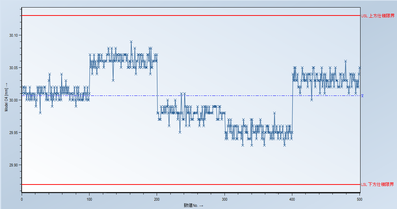

1ロット100個の製品を500個加工したところ、下記のような結果となりました。

ヒストグラムの分布曲線を見ると非正規分布(混合分布)となっています。これではσによる分布範囲を調べられないので、99.73%のバラつき幅を計算できません。左の数値図を見るとロットの変更時に値が大きく変化しているようです。

ロット間では差がありますが、1ロット分だけにデータを絞ればある程度数値がまとまっているようなので、ロット毎に数値図とヒストグラムを抜き出してみます。

1~100まで

101~200まで

201~300まで

301~400まで

401~500まで

ロット毎に分けると比較的加工が安定しているので、正規分布の結果が得られました。これでσが使えます。

結果を左図のようにまとめると、101-200のロットが一番プラス側に偏り、301-400のロットが一番マイナス側へ偏っているようです。

全工程を通して、-3σを29.9096、+3σを30.0924としておけば、全ロットを通じての加工のバラつき幅を捉えられそうです。

ではパーセンタイルメソッドを使った場合はどうでしょうか?

ロットごとに分けず、全ての変動を含め全体で評価しました。

変動の幅はパーセンタイルメソッドで、Xlo3、Xup3を算出し、それぞれ29.91928、30.08840となりました。

ここで双方の結果から得られたバラつき範囲を使ってCp、Cpkを計算してみます。

本ケースは工程が安定していないので、Cp/Cpkの代わりにPp/Ppkを使います。安定しているかどうかの判断はISO22514-2に従っています。品質管理図から判断するのですが、これはまた別の機会に説明します。ISOでは、Cp/Cpkは工程が安定している場合のみ適応できるとされており、Pp/Ppkは不安定な工程の場合に使用し、「工程性能」と呼ばれています。ただ、ISOに規定されてはいるものの、メーカによってはPpkの使い方が違っていたりするので現実世界では指数の名前の付け方はそれ程厳密という訳でもない様です。

σを使った場合と比較比してみましたが、それ程大きな差はありません。+3σ、Xup3の位置の算出方法が異なるので、全く同一の結果とはなりませんが、わざわざロット毎に正規分布を使ってσを計算しなくても、十分工程性能を計算する事ができます。

パーセンタイルメソッドを使わなくても管理できそうですが、σだけを使って99.73%の分布範囲を計算するのは少々面倒です。今回は特性値1個のみについて検討しましたが、1つのワークには管理寸法が多数あり、航空機部品等では数百ある事も珍しくありません。特性値1つ1つについて、このように検討するのは困難で、時間もかかります。

さらに分布モデルは多くの種類があります。下図はその例ですが、Q-DASのソフトウェアの中では18パターンの分布モデルと照合を行い、最も実際のデータの分布とフィットする分布モデルを選択しXlo、Xupを計算しています。工程から上がってくる膨大なデータをExcel等の一般的な帳票計算ソフトウェアを使って算出するのは非常に大きな労力を要し、データを計算できる形に纏めるだけでも大変な作業量です。

工程管理者の本来の仕事は工程能力を計算する事ではなく、算出された結果から、どうやって工程を安定させるか、改善するか、という事を考え実行する事です。正しい工程能力指数を算出する為だけに多くの時間を費やしていては、本来の仕事ができません。工程能力指数がどうやって計算されているか、どんな意味を持つのかを理解したら、面倒な計算はコンピュータに任せましょう。

現実は非正規分布?

「そうは言っても、殆どが正規分布なのだから、他の分布曲線を使う事は少ないのでは?」

と思われるかもしれませんが、ある自動車メーカで全工程のデータ分布モデル(分布曲線)を調べたところ下記のような結果となりました。(下記は長期間の観察によって得られた分布モデルの割合です。短期間のデータ分析は正規分布が使われています。)

調査の結果96%の工程が混合分布モデルに該当し、正規分布は2%以下だったそうです。

工程が安定していて、条件が変わらなければ(短時間、段取り替え無し、工具交換、温度変化無し等の場合)、正規分布になりますが、実際には時間の経過と共に様々な加工条件が変化する為、長期間に亘る分布は非正規分布になります。

安定した加工を行うには、最適な加工条件を見つけ、工程を安定させなければならないのは事実です。しかし製品のライフサイクルはどんどん短くなっており、ワークも頻繁に変わります。条件出しに十分な時間を割くのは難しいのが現実ではないでしょうか。

上記、例ではロット毎に分ければ加工が安定している事が分かったので、ロット毎のバラつきを抑える事ができれば全体の加工が安定する事が分かりました。Q-DASのソフトウェアは時間毎、シフト毎、あるいは工具毎等にデータを抽出して分析できるよう設計されています。単純な測定結果だけのデータを取るのではなく、加工時の条件を一緒にデータ化しておく事で、工程立ち上げ時に素早く問題を見つけ出し、対応する事ができます。

Q-DASはデータ収集、分析までを自動化するので、加工条件を変更した後の結果を即座に確認できます。加工のデータを毎回Excelや汎用の分析ソフトに入力して、手作業で計算するより、はるかに短期間でトライアル&エラーを繰り返す事が出来る為、この点においても工程の立ち上げを早くする事が出来るのです。