Evaluation(データの評価)

そのCp/Cpk本当に正しいですか?

Q-DASは非常に優れたデータ収集、管理機能を備えていますが、データ評価に付いては特に他の追従を許さない強力な機能が備わっています。工程能力分析、測定能力分析「も」できる分析ソフトは多々ありますが、製造現場の工程能力、測定能力評価に特化した統計分析ソフトは殆どありません。

Q-DASの評価戦略ツールを使用する事で、プリインストールされた主要な公的規格(ISO、VDA、MSA等)に沿った工程能力、測定能力分析が可能です。

データ分布のバラつきや、公差内の分布の位置、線形性評価の有無等、全てのステップを細かくカスタマイズする事が出来る為、公的規格を元に自社にあった評価戦略を項目設定だけで策定する事が可能です。

公的規格だけでなく、大手自動車メーカの公開規格も多数プリインストールされています(一般公開規格のみ)

工程能力Cp、Cpkや、測定能力評価はメーカ規格により少しずつ条件が異なり、細かな条件を把握する為には分厚い仕様書を読み解く必要がありますが、Q-DASはこれら規格に合った評価戦略がプリインストールされていますので、規格に精通していなくても、規格に沿ったデータ評価が可能です。

また自社の評価基準をパーツ供給先へ提供し、自社規格に沿った品質評価をした上で製品を納入してもらうよう依頼する事も容易となります。

正規分布以外の分布曲線も、データから自動判別

工程能力評価は長時間に亘って収集したデータから算出する為、時間による影響(温度変化、オペレータの交代や治具の交換等)でデータが正規分布しない事が多々あります。

頻繁に機械や測定機の調整をしたり、校正を行ってデータを正規分布させる為には膨大な労力とコストがかかりますが、正規分布でないデータは確率密度の計算に必要なS(シグマ)を使う事ができないので、通常の表計算ソフト等では扱うのは非常に困難です。

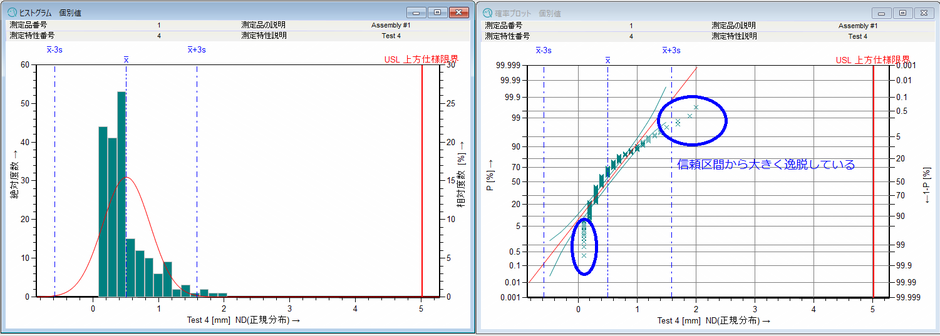

しかしながら、下図のような分布を示すデータに正規分布曲線を無理に当て嵌め工程能力を計算する事は全く実用性がありません。

右のグラフは確立分布を示していますが、プロットした個々の値が明らかに分布曲線の信頼区間から大きく逸脱し、分布曲線がデータの傾向を表していない事が明白です。

統計データから未来の状態を予測する為に分析するのですから、これでは現実と予測に大きな隔たりが出来てしまい、品質をコントロールする事は出来ません。

一方、解析ソフトqs-STATはデータの分布状態に最適な分布モデルを自動的に選択します。デフォルトではISO規格 22514-2の計算式に従い分布モデルを選択するよう設定されています。分布モデルが正規分布以外の場合、±σの代わりにXlo、Xupという分位点を表示します。下図は3σの分位点なので、Xlo3、Xup3となり、3を付ける事で、確率的に3σ相当の99.73%の範囲を示している事がグラフから読み取れます。

右の確立プロットのグラフも全ての点が分布曲線に沿って並び、分布モデルが実際のデータの分布傾向を正しく表現しています。

下図のような混合分布でも同様にXlo、Xupを使う事ができるので、確率密度を使った計算も通常の正規分布の場合と同様に扱う事ができます。デフォルトでは分布モデルの選択がISO準拠となっていますが、ユーザで分布モデルの選択条件をカスタマイズする事も可能です。

Q-DASはXlo、Xupの他、任意のパーセンテージの分位点を1%刻みで計算、表示する事が出来ます。この方法はシグマの代わりにパーセンテージを使って管理するので、パーセンタイルメソッドと呼ばれています。

データの評価方法を詳細に設定した定義群をQ-DASでは「評価戦略」と呼んでいます。一度作成した評価戦略はQ-DASシステムの中で共有できる他、ファイルとして社外のQ-DASユーザへ送る事も出来ます。

つまり、意図した通りの工程能力、測定能力評価をして貰う為に膨大な仕様書を作る事なく、自社へ製品を供給しているサプライヤーや、他部門に対して評価方法を明確に提示する事が可能です。生産技術、品質保証部門で検証した評価戦略を一斉に社内、社外へ展開する時間を大幅に削減できます。

Q-DASシステムは品質データフォーマットだけでなく、評価手順やルールも合わせて共通化する事が出来る為、生産に関わる部門やグループ会社間でのデータ互換性、同一基準での評価を比較的短期間で実現する事が出来ます。